The University of Cambridge Centre for Natural Material Innovation and University of Queensland Folded Structures Lab have developed a design for a reusable face shield which folds from a single flat sheet of clear plastic material into a face shield for health workers treating Covid-19 patients, using a “curved-crease origami” technique.

-text by the authors

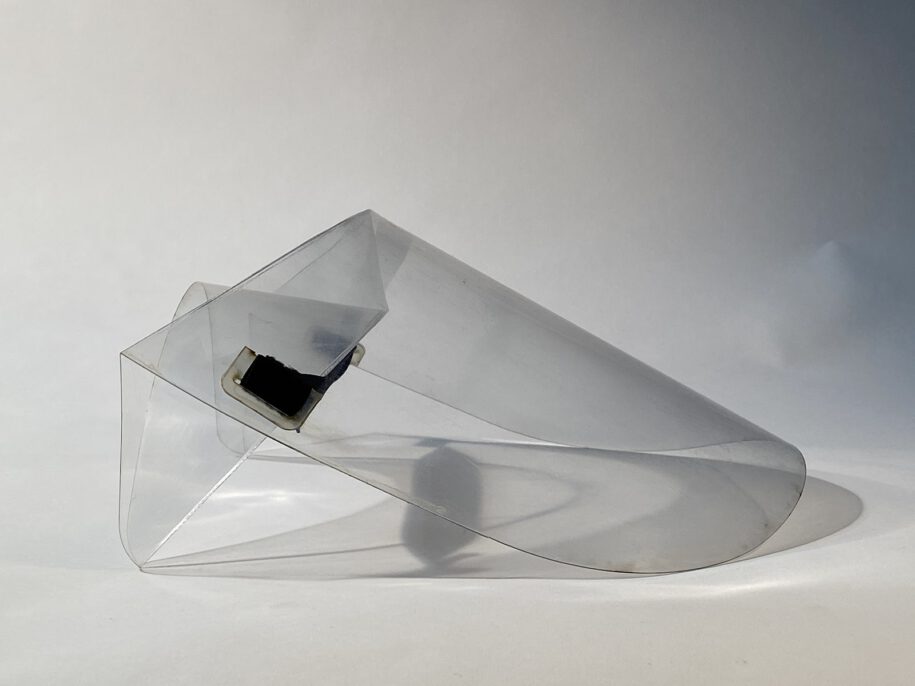

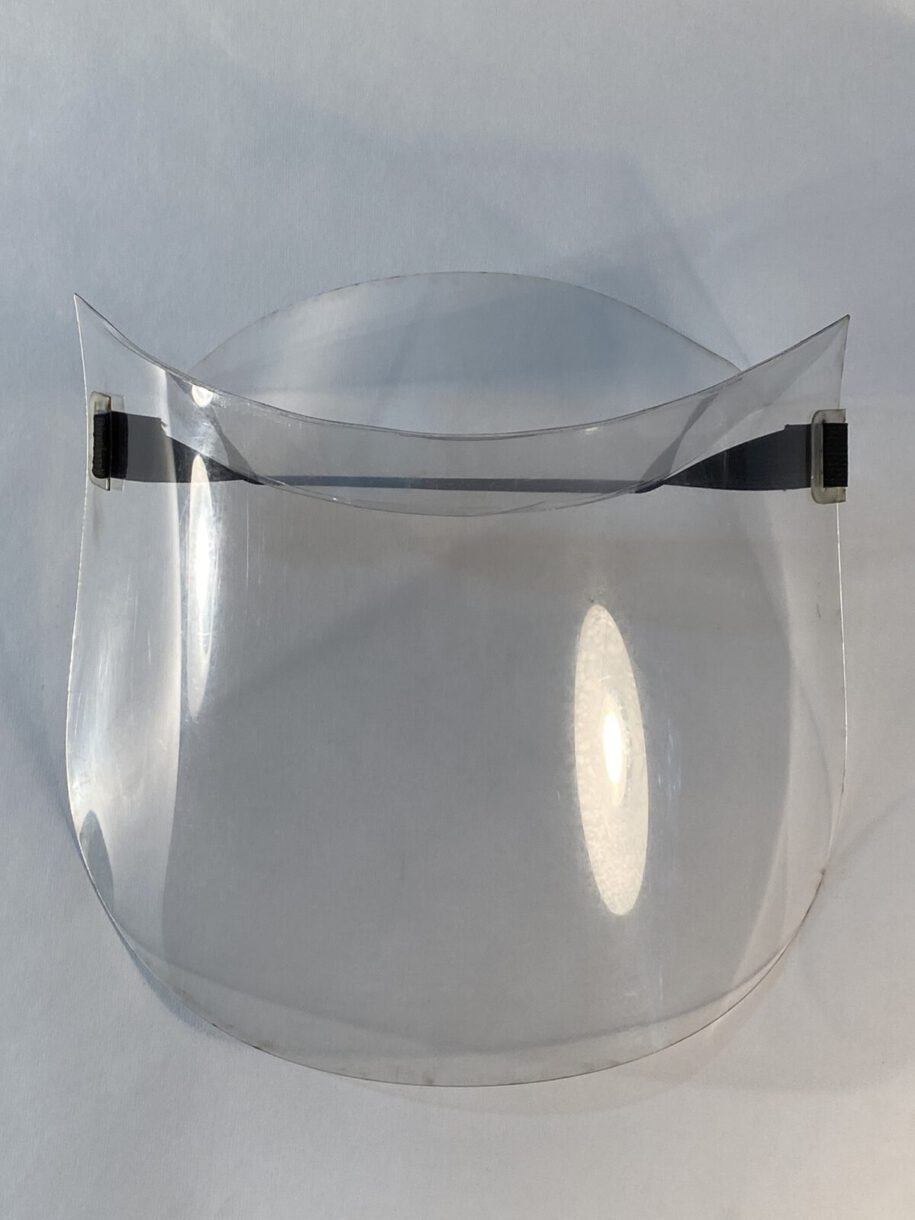

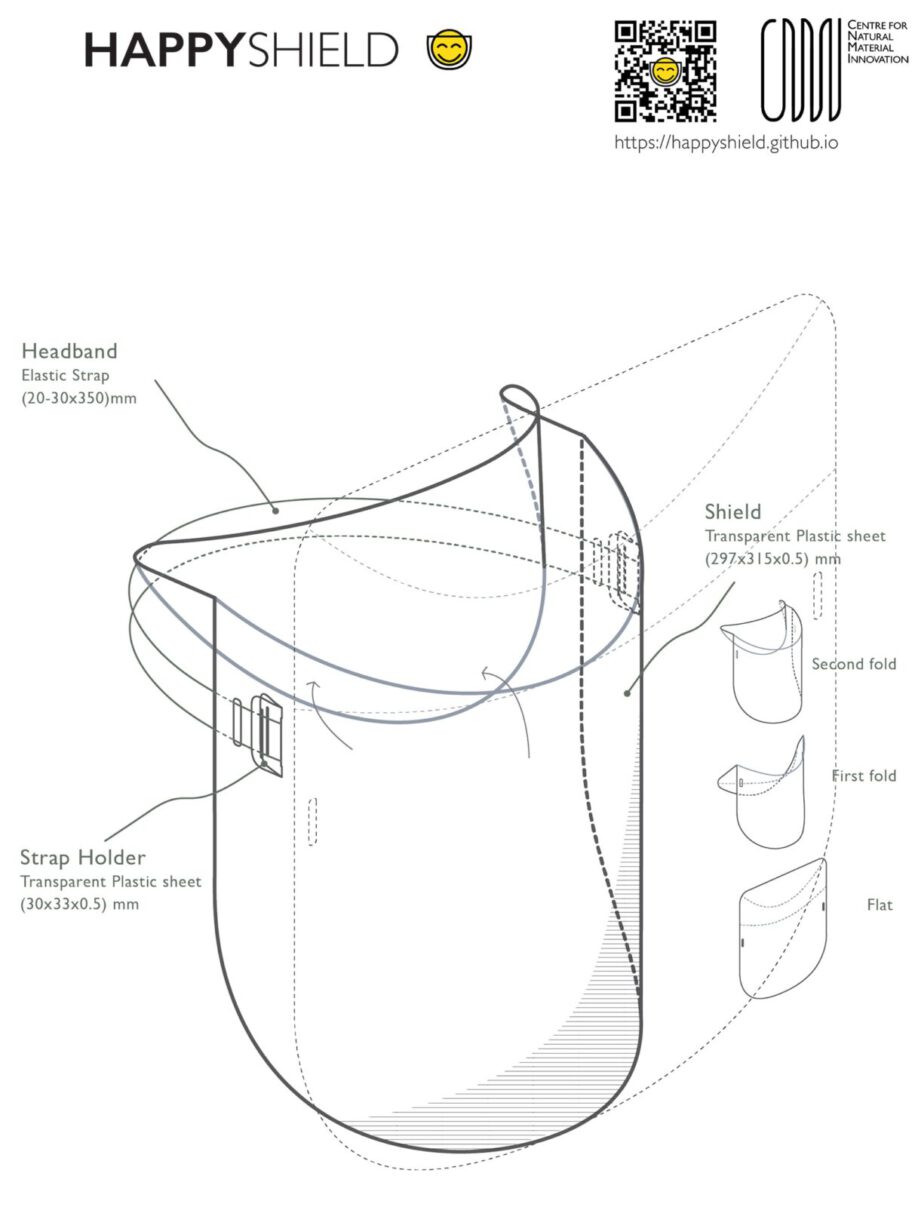

The design uses a “curved-crease origami” approach to transform any clear sheet material into a face shield which, when folded along the curved crease and combined with a strap, transforms from a flat sheet into a three-dimensional shape which conforms to the wearer’s head, and provides a barrier from splashes and sprays of bodily fluids from Covid-19 patients.

The current significant shortage of adequate PPE for health workers in the UK and worldwide is exacerbated by challenges in producing and delivering manufactured goods when large portions of the supply chain are compromised by social distancing measures or worker illness, which result in both labour and materials supply shortages.

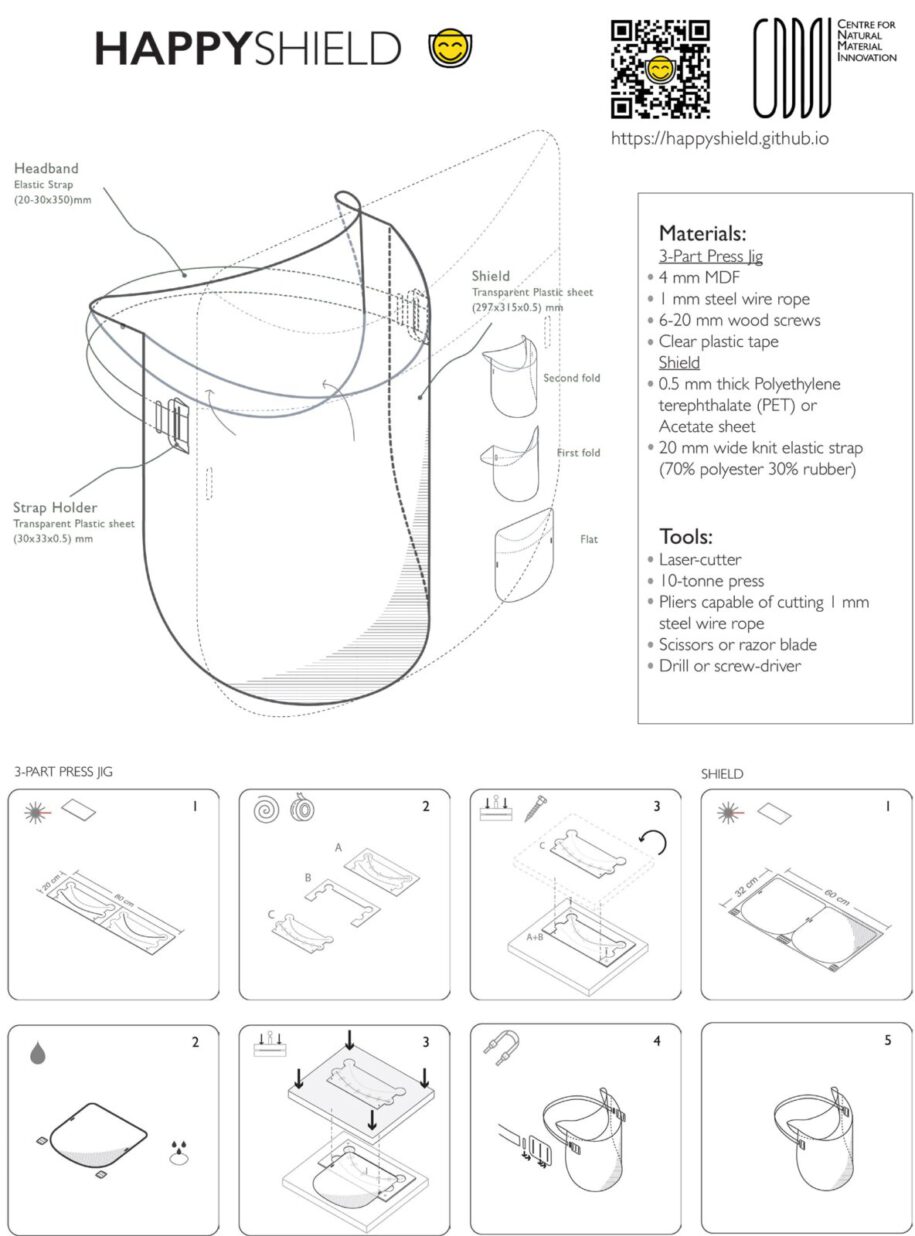

The design developed by the team, called “HappyShield”, exploits the mechanical behaviour of curved crease origami forms to allow for production of face shields using any clear sheet material which may be available in a given location. The design allows for the use of a variety of manufacturing methods depending on availability, ranging from manual methods requiring nothing more than a pair of scissors, a ruler, and a ballpoint pen, to highly industrialised methods using die-cutting machines which are typically used to manufacture food packing cartons and other sheet material products. Such die cutting machines could be retooled to produce as many as 50,000 face shields a day per facility, based on similar research conducted at MIT.

The key to the HappyShield design is its geometry: the locations and precise curvatures of folding curves developed by the team allow for the transformation of a single piece of sheet material into three connected elements: a face shield portion, a visor, and a forehead rest.

These three elements support each other to form a stiff three-dimensional shape which comfortably distributes pressure on to the wearer’s forehead while rigidly positioning the face shield at the necessary distance from the wearer’s face to provide space for other required PPE, such as goggles and a respirator.

Because the designs consist only of a sheet of semi-rigid plastic material and a removable, disposable strap, they can be easily cleaned and disinfected for reuse, helping to reduce the enormous demand for new disposable face shields.

The designs have received very positive feedback from ICU doctors at Addenbrooke’s hospital, and are currently under review for official clinical approval. The team envisions the approach being taken up by manufacturers and DIY manufacturers worldwide using locally available raw materials and tools, and has posted instructions and cutting and folding templates for the shields on its website.

While the team anticipates that the PPE needs of the UK and other wealthy countries are likely to be met relatively soon given the recent wave of maker and manufacturer innovation as a response to the PPE shortage caused by the Covid-19 pandemic, less wealthy regions which are likely to be hardest hit by the virus may continue to struggle to produce the required PPE. The simplicity and ability of the HappyShield design to be manufactured using a wide range of plastic sheet materials and tools make it well-suited for adaptation by makers and manufacturers in these areas, which are likely to face even more extreme supply chain disruptions.

Consistent with the team’s international focus, instructions for the manufacturing of HappyShield are currently being translated into as many as 10 languages, with the goal being to jumpstart production by as many makers and manufacturers globally as possible.

Civilians can access templates and web, print, and video instructions for how to make HappyShields, here!

Find more videos about HappyShield, here!

Facts & Credits

Project team Wesam Al Asali, Aurimas Bukauskas, Will Hawkins, Joe Gattas, Ana Gatóo, Yelda Gin, Aftab Jalia, Antiopi Koronaki, Jeff Lee, Ana Maia, Josh Newman, Daniel Ott, Michael Ramage, Millie Robin, Darshil Shah

Plastic sheet material donation Faerch A/S – PET

Ερευνητές στο Centre for Natural Material Innovation του Πανεπιστημίου του Κέιμπριτζ σε συνεργασία με το FoldedStructures Lab του Πανεπιστημίου του Κουίνσλαντ σχεδίασαν την επαναχρησιμοποιούμενη ασπίδα προσώπου HappyShield, για το ιατρικό προσωπικό που εργάζεται για τη θεραπεία ασθενών του κορωνοϊού, χρησιμοποιώντας την τεχνοτροπία καμπύλων πτυχών οριγκάμι.

-κείμενο από τους δημιουργούς

Ο σχεδιασμός χρησιμοποιεί την τεχνοτροπία καμπύλων πτυχών οριγκάμι και δημιουργεί τρισδιάστατες ασπίδες προσώπου από οποιοδήποτε διαφανές, επίπεδο υλικό. Η ασπίδα προσώπου ολοκληρώνεται με μια ελαστική ταινία πρόσδεσης, και προσαρμόζεται εύκολα στο κεφάλι του χρήστη, παρέχοντας αδιάβροχη προστασία. Το άκαμπτο τρισδιάστατο σχήμα της συμβάλλει στην ομοιόμορφη κατανομή πίεσης στο μέτωπο του χρήστη, ενώ διατηρεί την απαιτούμενη απόσταση από το πρόσωπο, ώστε να εξασφαλίζει χώρο για άλλα απαιτούμενα ΜΑΠ, όπως γυαλιά και αναπνευστήρα.

Κάθε ασπίδα μπορεί εύκολα να καθαριστεί και να απολυμανθεί για να χρησιμοποιηθεί ξανά, μειώνοντας έτσι την αυξημένη ζήτηση για ΜΑΠ. Η χρήση της ασπίδας από ιατρικό προσωπικό της ΜΕΘ του νοσοκομείου του Addenbrookes στο Κέιμπριτζ έχει λάβει πολύ θετική ανταπόκριση και βρίσκεται υπό εξέταση για επίσημη κλινική έγκριση.

Η ασπίδα HappyShield μπορεί να κατασκευαστεί με πολλές μεθόδους, ανάλογα με τα διαθέσιμα υλικά. Αυτές κυμαίνονται από χειροποίητες μεθόδους, που απαιτούν ελάχιστα υλικά, όπως ψαλίδι, χάρακα και στυλό, έως μεθόδους υψηλής βιομηχανοποίησης, που χρησιμοποιούν μηχανές laser cutter και υδραυλική πρέσα.

Η βιομηχανοποιημένη παραγωγή ασπίδων προσώπου θα μπορούσε να προσφέρει έως και 50.000 ασπίδες την ημέρα ανά μονάδα παραγωγής, με βάση παρόμοια έρευνα που πραγματοποιήθηκε στο MIT.

Η σημερινή σημαντική έλλειψη ΜΑΠ για το ιατρικό προσωπικό παγκοσμίως επιδεινώνεται περαιτέρω εξαιτίας των προκλήσεων που αντιμετωπίζουν οι αλυσίδες ανεφοδιασμού, λόγω των λαμβανομένων μέτρων. Ενώ η ομάδα αναμένει ότι οι ανάγκες ΜΑΠ του Ηνωμένου Βασιλείου και άλλων εύπορων χωρών είναι πιθανό να αντιμετωπιστούν σχετικά σύντομα, λόγω του αναδυομένου κύματος καινοτομίας και κατασκευαστών που ανταποκρίθηκαν στις νέες απαιτήσεις, είναι όμως πιθανό λιγότερο εύπορες περιοχές να πληγούν περισσότερο. Για τον λόγο αυτόν η ομάδα ακολουθεί την προσέγγιση που υιοθετούν οι κατασκευαστές DIY παγκοσμίως, χρησιμοποιώντας τοπικά διαθέσιμες πρώτες ύλες και εργαλεία. Η ικανότητα της ασπίδας HappyShield να κατασκευαστεί από ένα ευρύ φάσμα πλαστικών υλικών και εργαλείων επιτρέπουν την προσαρμογή της στις ανάγκες και δυνατότητες της κάθε περιοχής.

Οι πολίτες μπορούν να κατεβάσουν εγχειρίδια οδηγιών, σχέδια κοπής για τη βιομηχανοποιημένη παραγωγή και να δουν βίντεο για να δημιουργήσουν την δική τους HappyShield, εδώ!

Δείτε περισσότερα βίντεο σχετικά με την HappyShield, εδώ!

Στοιχεία έργου

Ομάδα Wesam Al Asali, Aurimas Bukauskas, Will Hawkins, Joe Gattas, Ana Gatóo, Yelda Gin, Aftab Jalia, Antiopi Koronaki, Jeff Lee, Ana Maia, Josh Newman, Daniel Ott, Michael Ramage, Millie Robin, Darshil Shah

Χορηγία πλαστικού υλικού PET Faerch A/S

Check out, also, Foster + Partners shares the prototype design for a reusable face visor, here!

READ ALSO: Freebooter, Biophilic House in Amsterdam by GG-loop architecture practice wins the "Large Apartment of the Year" award at the Frame Awards 2020